Титанөзгөчө бекемдиги, коррозияга туруктуулугу жана жеңил салмактуу касиеттери менен ар кандай тармактарда абдан талап кылынган материал болуп саналат. Ал, адатта, аэрокосмостук, медициналык жана унаа колдонмолорунда, башкалардын арасында колдонулат. Титанды белгилүү бир компоненттерге айландыруу жөнүндө сөз болгондо, көбүнчө эки негизги ыкма колдонулат: согуу жана куюу. Ар бир ыкманын өзүнүн артыкчылыктары жана чектөөлөрү бар, бул өндүрүүчүлөр үчүн эки процесстин ортосундагы айырмачылыктарды түшүнүү үчүн абдан маанилүү.

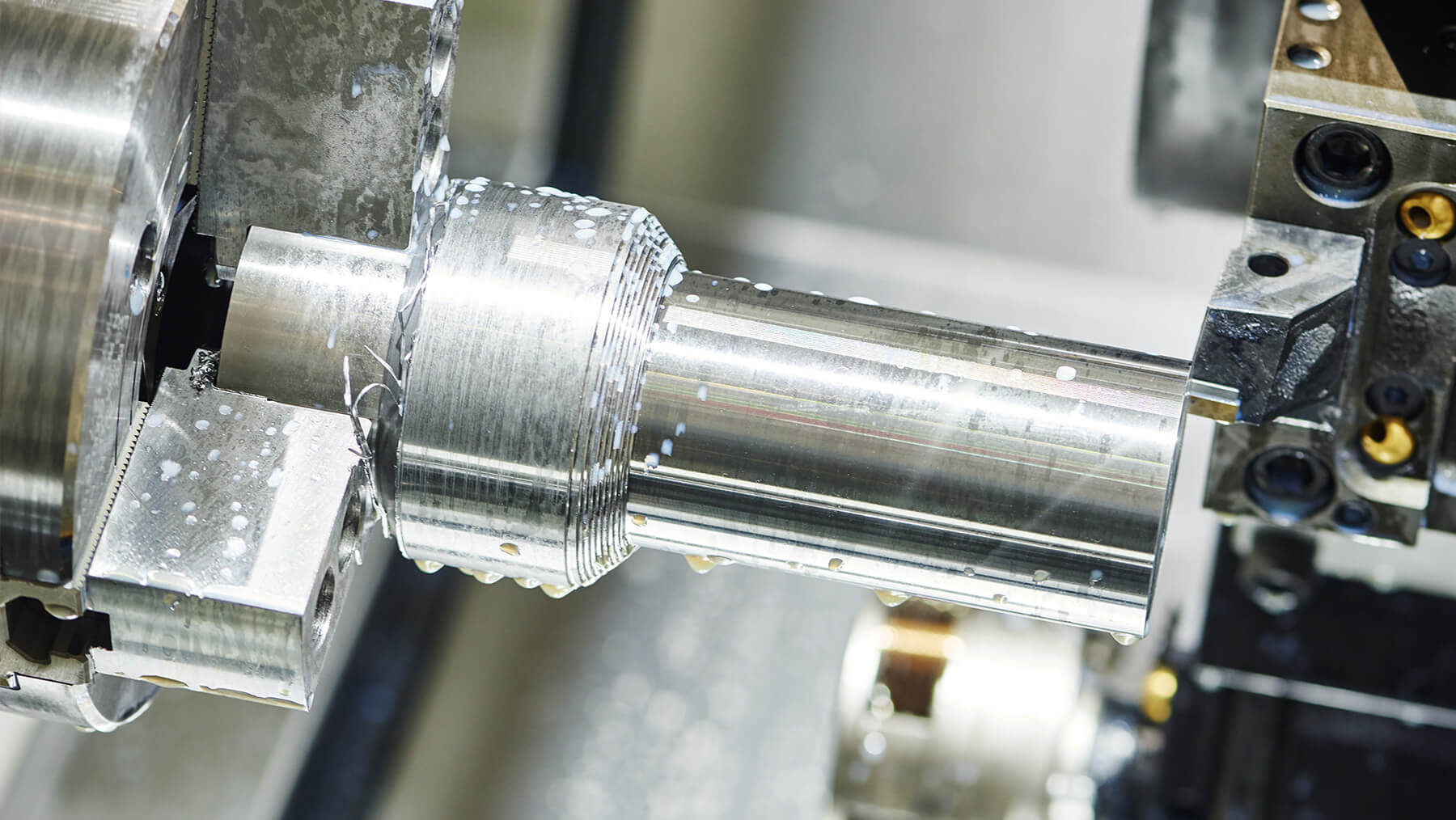

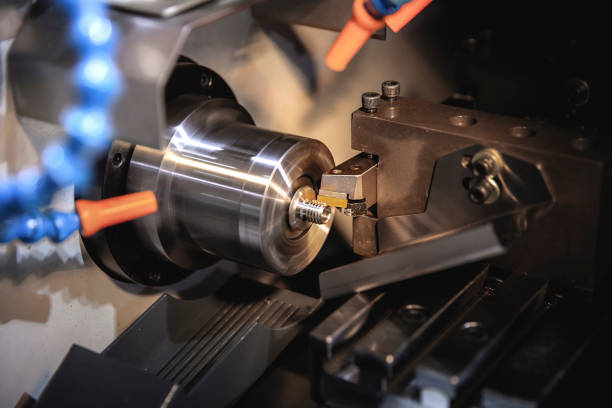

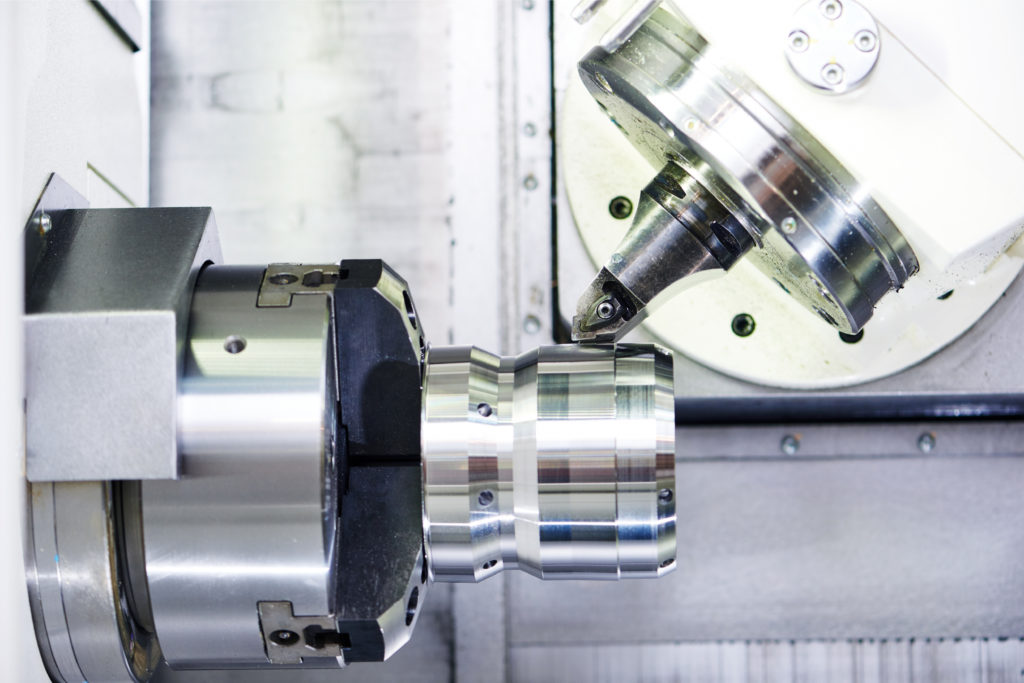

Согуу - кысуучу күчтөрдү колдонуу аркылуу металлды калыптандырууну камтыган өндүрүш процесси. титан учурда,согууАдатта материалдын пластикалуулугун жогорулатуу жана деформация процессин жеңилдетүү үчүн жогорку температурада жүргүзүлөт. Натыйжада жогорку күч жана жакшы чарчоо каршылык сыяктуу жакшыртылган механикалык касиеттери менен компоненти болуп саналат. Кошумчалай кетсек, жасалма титан бөлүктөрү көп учурда жакшыраак дан түзүлүшүн көрсөтөт, бул алардын жогорку иштөө мүнөздөмөсүнө өбөлгө түзөт. Башка жагынан алып караганда, куюу эритилген металлды калыпка куюп, аны керектүү формага келтирүүгө мүмкүндүк берүүчү процесс. Куюу жалпысынан татаал геометрияларды жана чоң тетиктерди өндүрүү үчүн экономикалык жактан үнөмдүү ыкма болсо да, ал титандын жасалма тетиктери сыяктуу механикалык касиеттердин жана структуралык бүтүндүктүн деңгээлин дайыма эле бере бербейт. Чоюн титан компоненттери одоно бүртүкчөлүү түзүлүшкө жана жогорку көзөнөктүүлүккө ээ болушу мүмкүн, бул алардын жалпы иштешине жана ишенимдүүлүгүнө таасирин тийгизет.

жасалмалоо жана ортосундагы негизги айырмачылыктардын бирититан куюуматериалдын микроструктурасында жатат. Титан согулганда, процесс металлдын бүртүкчөлөрүнүн түзүмүн тетиктин формасына ылайыкташтырат, натыйжада бир калыпта жана тазаланган микроструктура пайда болот. Бул тегиздөө материалдын механикалык касиеттерин жакшыртат жана аны чарчоого жана жаракалардын жайылышына туруктуураак кылат. Ал эми, титандын куюлган бөлүктөрү дан түзүмүн анча бирдей көрсөтүшү мүмкүн, бул механикалык касиеттердин өзгөрүшүнө алып келиши жана компоненттин бүтүндүгүн бузууга алып келиши мүмкүн. Дагы бир маанилүү жагдай - ар бир процесс менен байланышкан материалдык калдыктардын деңгээли.

Согуу, адатта, куюуга салыштырмалуу азыраак материалдык калдыктарды чыгарат, анткени ал титанды металлды эритип, бекемдөөнүн ордуна башкарылуучу деформация аркылуу каалаган формага келтирүүнү камтыйт. Бул, өзгөчө титан сыяктуу жогорку баалуу материалдар үчүн, бир кыйла туруктуу жана үнөмдүү тандоо согуп бере алат. Мындан тышкары, механикалык касиеттерижасалма титанкомпоненттери көбүнчө куюлган бөлүктөргө караганда алда канча алдын ала жана ырааттуу болуп саналат. Бул алдын ала айтуучулук компоненттердин ишенимдүүлүгү жана натыйжалуулугу эң маанилүү болгон тармактарда, мисалы, аэрокосмостук жана медициналык колдонмолордо өтө маанилүү. Согуу процессинин параметрлерин көзөмөлдөө менен, өндүрүүчүлөр титан компоненттеринин механикалык касиеттерин конкреттүү талаптарга ылайыкташтыра алат, бул сапаттын жана ишенимдүүлүктүн жогорку деңгээлин камсыз кылат.

Жыйынтыктап айтканда, согуу да, куюу да титанды ар кандай компоненттерге айландыруу үчүн жарамдуу методдор болуп саналат, алардын ар бири өзүнүн артыкчылыктары жана чектөөлөрү бар. Куюу татаал геометрияларды жана чоң тетиктерди арзаныраак өндүрүү үчүн ылайыктуураак болушу мүмкүн, бирок согуу материалдын микроструктурасын жана механикалык касиеттерин жогорку башкарууну сунуштайт, натыйжада компоненттери күчтүү, чарчоого туруктуулук жана ишенимдүүлүк жогорулайт. Акыр-аягы, титанды согуу менен куюунун ортосундагы тандоо колдонуунун конкреттүү талаптарына жана наркынын, өндүрүмдүүлүгүнүн жана туруктуулугунун ортосундагы керектүү баланстан көз каранды.

Пост убактысы: 22-2024-апрель