Титан жана титан эритмесин согуу

Титан жана титан эритмелери төмөн тыгыздык, жогорку өзгөчө күч жана жакшы коррозияга туруктуулуктун артыкчылыктарына ээ жана ар кандай тармактарда кеңири колдонулат.

Титанды согуу - бул титан металл бланктарына (пластиналарды кошпогондо) пластикалык деформацияны пайда кылуу, өлчөмүн, формасын өзгөртүү жана иштөөсүн жакшыртуу үчүн тышкы күч колдонуучу калыптандыруу ыкмасы. Бул механикалык бөлүктөрүн, workpieces, аспаптар же бланктарды өндүрүү үчүн колдонулат. Мындан тышкары, жылдыргычтын кыймыл схемасына жана жылдыргычтын вертикалдык жана горизонталдык кыймыл схемаларына ылайык (ичке тетиктерди согуу үчүн, майлоо жана муздатуу жана жогорку ылдамдыктагы өндүрүш тетиктерин согуу үчүн) кыймылдын башка багыттары менен көбөйтүлүшү мүмкүн. компенсациялоочу аппаратты колдонуу.

Жогорудагы ыкмалар ар түрдүү жана талап кылынган согуу күчү, процесси, материалды колдонуу ылдамдыгы, чыгаруу, өлчөмдүү сабырдуулук, майлоо жана муздатуу ыкмалары да ар түрдүү. Бул факторлор да автоматташтыруу деңгээлине таасир этүүчү факторлор болуп саналат.

Согуу – бул аспаптын таасири же басымы астында пластмассалык формалоо процессин алуу үчүн металлдын пластикасын колдонуу процесси. Согуу өндүрүшүнүн артыкчылыгы, ал механикалык тетиктердин формасын гана албастан, материалдын ички түзүлүшүн жакшыртат жана механикалык тетиктердин механикалык касиеттерин жакшыртат.

1. Free Forging

Бекер согуу көбүнчө эки жалпак штамптын же көңдөйү жок калыптардын ортосунда жүргүзүлөт. Бекер согууда колдонулган инструменттер формасы боюнча жөнөкөй, ийкемдүү, өндүрүш цикли кыска жана баасы төмөн. Бирок, эмгек вндурумдуулугу жогору, операция татаал, эмгек ендурумдуулугу темен, чептердун сапаты жогору эмес, механикалык иштетуу-ге квп. Ошондуктан, ал бөлүктөрүнүн иштөөсүнө атайын талаптар жок жана даана саны аз болгондо гана колдонууга ылайыктуу.

2. Калып согууну ачуу (Борборлор менен согуу)

Бланка оюктары чегилген эки модулдун ортосунда деформацияланып, согуу көңдөйдүн ичинде чектелет жана ашыкча металл эки штамптын ортосундагы тар боштуктан агып чыгып, согуунун айланасында бурчтарды пайда кылат. Форманын жана аны курчап турган бурчтардын каршылыгы астында металл калыптын көңдөйүнүн формасына басууга аргасыз болот.

3. Жабык калыбында согуу (Борборсуз согуу)

Жабык калыпты согуу процессинде калыптын кыймылынын багытына перпендикуляр болгон туурасынан кеткен бурчтар пайда болбойт. Жабык согуу штампынын көңдөйү эки функцияны аткарат: бири бланкты түзүү үчүн, экинчиси багыттоо үчүн.

4. Extrusion Die Forging

Калып согуу үчүн экструзия ыкмасын колдонуп, согуунун эки түрү бар, алдыга экструзия жана тескери экструзия. Экструзия согуу ар кандай көңдөй жана катуу бөлүктөрүн өндүрө алат, ошондой эле жогорку геометриялык тактык жана тыгыз ички түзүлүшү менен согулгандарды ала алат.

5. Көп багыттуу Die согуу

Ал көп багыттуу калып согуучу машинада жүзөгө ашырылат. Көп багыттуу согуу машинасында вертикалдуу тешик жана сайгычтан тышкары, эки горизонталдуу плунжер бар. Анын эжектору тешик үчүн да колдонулушу мүмкүн. Эжектордун басымы кадимки гидравликалык пресстин басымынан жогору. Чоң болуу. Көп багыттуу калыптарды согууда сыдырма вертикалдуу жана горизонталдык багыттардан даярдалган материалга кезектешип жана биргелешип аракеттенет, ал эми металлды толтуруу максатына жетүү үчүн көңдөйдүн борборунан сыртка агып чыгышы үчүн бир же бир нече перфорациялоочу тешиктер колдонулат. көңдөй.

6. Бөлүнгөн согуу

Учурдагы гидравликалык басымда чоң интегралдык согууларды жасоо үчүн, сегментти согуу жана пластиналык согуу сыяктуу сегменттик согуу ыкмаларын колдонсо болот. жарым-жартылай өлүп согуу ыкмасынын өзгөчөлүгү бир убакта бир бөлүгүн кайра иштетүү, бөлүк-бөлүк согуу иштеп чыгуу болуп саналат, ошондуктан талап кылынган жабдуулар тоннага абдан аз болушу мүмкүн. Жалпысынан алганда, бул ыкма орто гидравликалык пресстерде өтө чоң согууларды иштетүү үчүн колдонулушу мүмкүн.

7. Изотермикалык согуу

Согуунун алдында калып бланктын согуу температурасына чейин ысытылат, ал эми калыптын жана бланктын температурасы бүтүндөй согуу процессинде бирдей бойдон калат, андыктан кичинекей деформациялык күчтүн таасири астында деформациянын чоң көлөмүн алууга болот. . Изотермикалык калыбында согуу жана изотермикалык суперпластикалык калыбында согуу абдан окшош, айырмасы, калемпирди согуудан мурун, бланканы суперпластикалаштыруу керек [i], ал эквиакттуу бүртүкчөлөргө ээ болушу үчүн [ii].

Титан эритмесин согуу процесси авиацияда жана аэрокосмостук өндүрүштө кеңири колдонулат (Изотермикалык калыптарды согуу процессикыймылдаткыч тетиктерин жана учактын конструкциялык бөлүктөрүн өндүрүүдө колдонулуп келет) жана ал автомобиль, электр энергиясы жана кемелер сыяктуу өнөр жай тармактарында барган сайын популярдуу болуп баратат.

Азыркы учурда, титан материалдарын пайдалануу наркы салыштырмалуу жогору, жана көптөгөн жарандык талаалар толугу менен титан эритмелеринин жагымдуулугун түшүнгөн жок. Илимдин тынымсыз өнүгүшү менен, титан жана титан эритмеси продукт технологиясын даярдоо жөнөкөй болуп калат жана кайра иштетүү наркы төмөн жана төмөн болот, ал эми титан жана титан эритмесин буюмдардын сүйкүмдүүлүгү талаалардын кенен спектрин баса белгиленет.

UsiКалып согуу үчүн экструзия ыкмасы, согуунун эки түрү бар, Forward Extrusion жана Reverse Extrusion. Extrusion Die Forging ар кандай көңдөй жана катуу бөлүктөрүн өндүрө алат, ошондой эле жогорку геометриялык тактык жана тыгыз ички түзүлүшү менен согулгандарды ала алат.

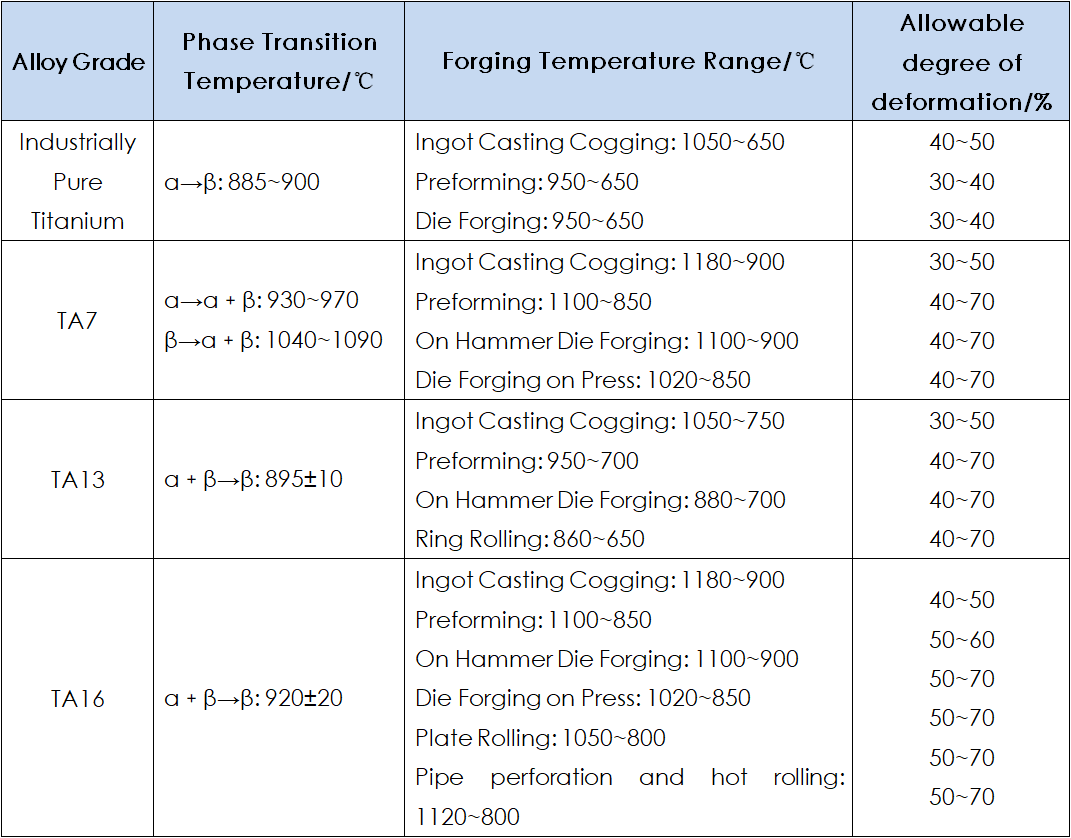

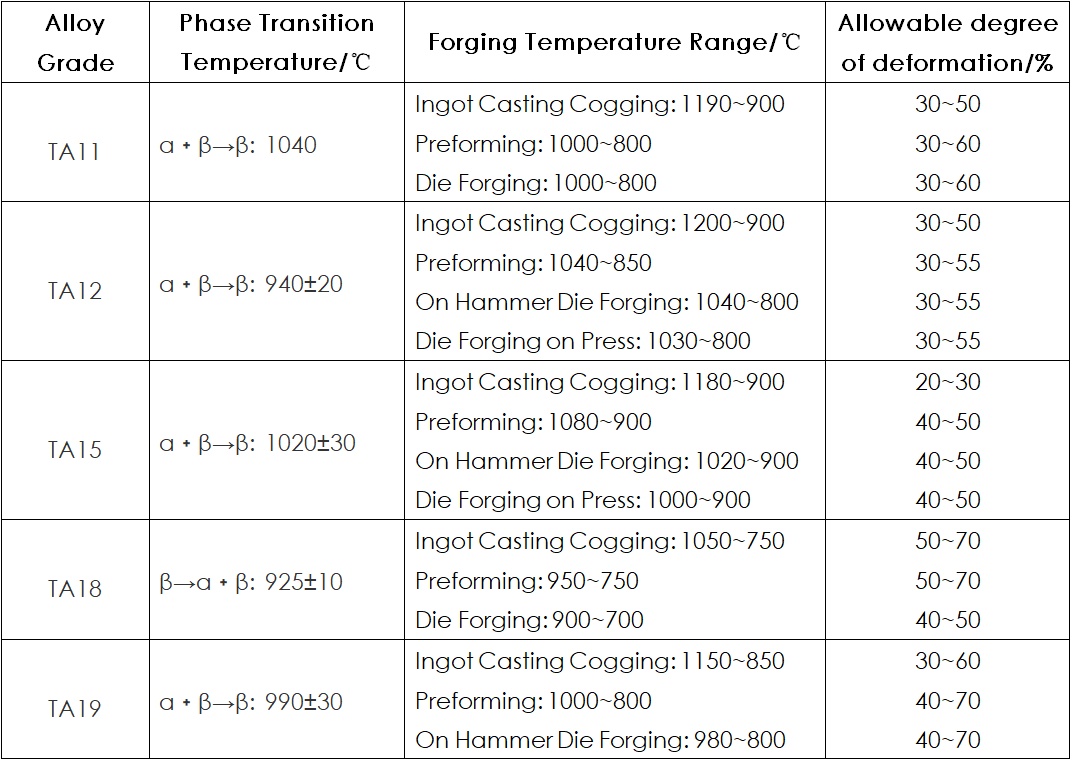

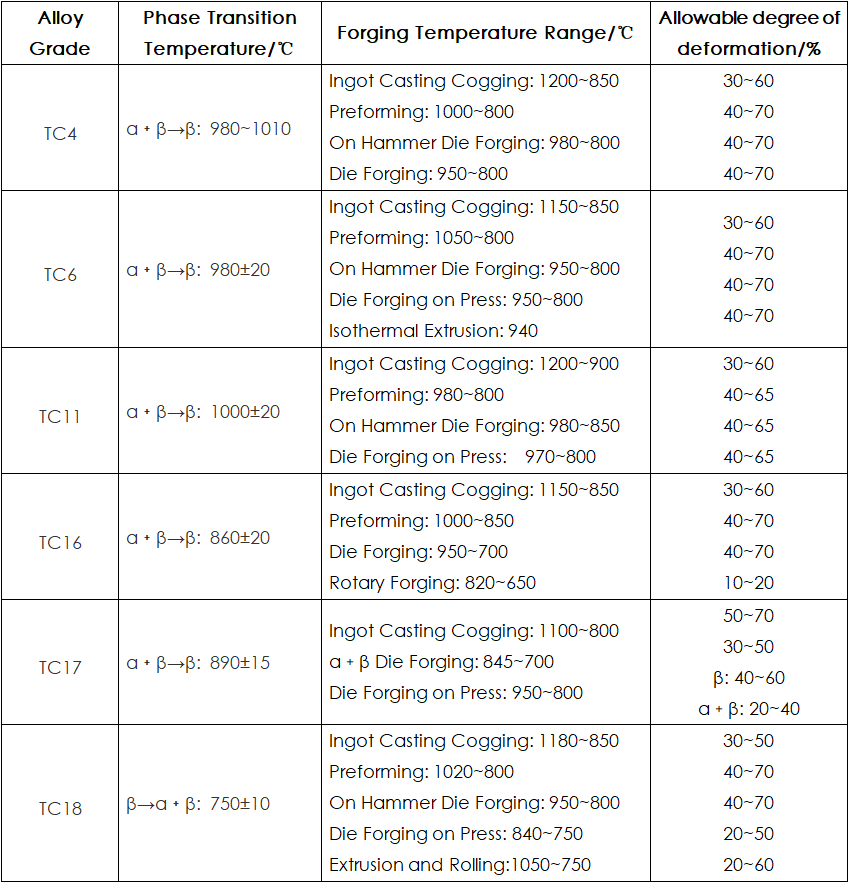

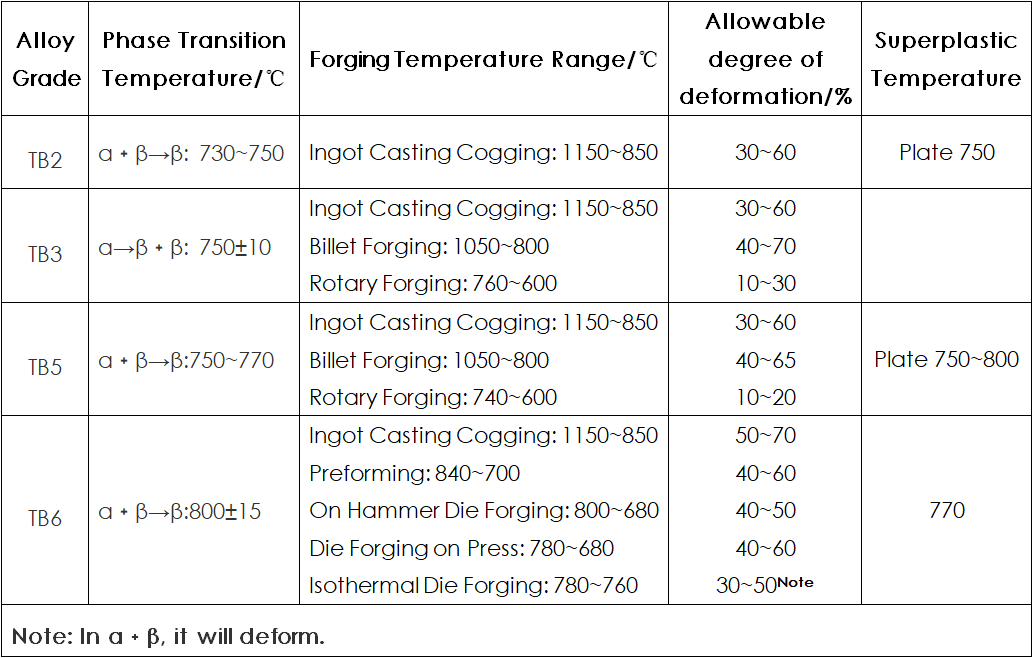

Теориялык изилдөөлөргө жана фабрика өндүрүшүнүн тажрыйбасына ылайык, α-типтүү, α-типке жакын, α﹢β-тип жана β-типке жакын титан эритмелеринин согуу процессинин натыйжалуулугу тиешелүүлүгүнө жараша 1-таблицадан 4-таблицага чейин жалпыланган.

1-таблицадагы маалыматтардан 4-таблицага чейин титан эритмесинин куймаларынын көбүнүн куйма температурасы 1150°Cден 1200°Cге чейинки диапазондо, ал эми кээ бир титан эритмесинин куймаларынын баштапкы согуу температурасы диапазондо экенин көрүүгө болот. 1050°Сден 1100°Сге чейин; Бул эки температура зонасы экөө тең β фаза зонасында жайгашкан жана биринчиси көптөгөн себептерден улам фазалык өтүү температурасынан жогору.

Биринчиден, эритме β фаза зонасында жогорку калыптандыруу жана аз деформация каршылык бар. Узак согуу убактысына умтулуу үчүн, өндүрүмдүүлүгүн жогорулатуу үчүн пайдалуу; экинчиден, куймаларды гүлдөө үчүн даярдалган бланка, негизинен, согуу үчүн бланк катары берилет. Деформациянын чоң даражасы менен согулгандан кийин, конструкция согуунун натыйжалуулугуна таасирин тийгизбестен жакшыртылышы мүмкүн. Ошондуктан өндүрүмдүүлүгү жогору болгон процесс тандалып алынат.

1-таблицадагы маалыматтардан 4-таблицага караганда, прессте согуунун баштапкы согуу температурасы куйма дайындамасынын баштапкы согуу температурасынан бир топ эле төмөн эмес, ошондой эле α/β фазалык өтүү температурасынан да төмөн экенин көрүүгө болот. 30℃~50℃ менен. Көпчүлүк титан эритмесин согуу температурасы 930 ℃ ~ 970 ℃ диапазонунда, ал согуунун керектүү микроструктурасын жана касиеттерин алуу үчүн α﹢β фаза аймагында деформацияны камсыз кылуу болуп саналат. Балканы согуу бир нече соккуну талап кылат жана иштөө убактысы узак болгондуктан, анын даяр согмаларын ысытуу температурасы пресс менен согууга караганда 10 ℃ ~ 20 ℃ га жогорулатылышы мүмкүн. Бирок, титан эритмеси даяр forgings түзүмүн жана механикалык касиеттерин камсыз кылуу үчүн, Ошондуктан, согуу жараянынын акыркы согуу температурасы α﹢β эки фазалуу аймакта көзөмөлгө алынышы керек.

Ошондой эле 1-таблицадан 4-таблицага чейинки маалыматтардан көрүүгө болот, көпчүлүк титан эритмесинин преформаларынын баштапкы согуу температурасы фазалык өтүү температурасынан бир аз жогору же ага жакын. Preforming сыяктуу өтүү процессинин баштапкы α/β согуу температурасы куйма гүлдөө температурасынан төмөн жана калып согуунун баштапкы согуу температурасынан жогору. Бул температуралык зонанын деформациясы өндүрүмдүүлүккө кам көрүп гана койбостон, согуу үчүн жакшы структураны даярдайт.

1-таблица α-типтүү титандын согуу процессинин натыйжалуулугу жөнүндө маалыматтар

2-таблица α-типтүү титан эритмесинин согуу процессинин натыйжалуулугу жөнүндө маалыматтар

Таблица 3 α согуу процессинин натыйжалуулугунун маалыматтары﹢β титан эритмеси

4-таблица β-типтүү титан эритмесин согуу процессинин натыйжалуулугу жөнүндө маалыматтар

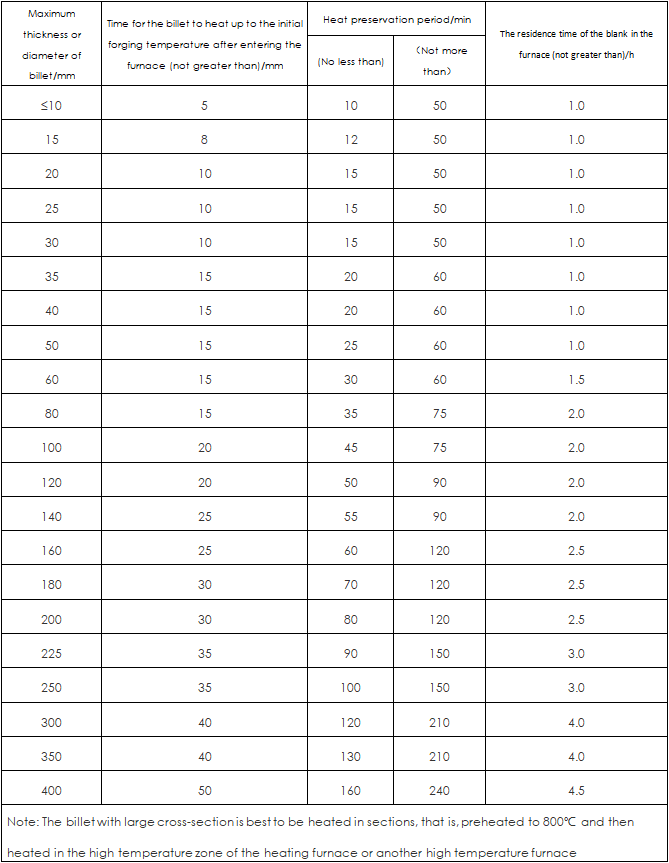

Таблица 5 Титан эритмеси бланктарын жылытуу жана кармоо убактысы

BMT мыкты механикалык кубаттуулугу, туруктуулугу, коррозияга туруктуулугу, тыгыздыгы төмөн жана жогорку интенсивдүүлүккө ээ премиум титан согуу жана титан эритмеси согуу өндүрүү боюнча адистешкен. BMT титан продуктуларынын стандарттуу өндүрүшү жана аныктоо процедурасы титан согуу өндүрүшүнүн технологиялык татаалдыгын да, иштетүү кыйынчылыгын да жеңди.

Жогорку сапаттагы так титанды согуу өндүрүшү профессионалдык процесстин дизайнына жана акырындык менен прогрессивдүү ыкмага негизделген. BMT титанды согуу кичинекей скелетти колдоочу түзүлүштөн баштап учактар үчүн чоң өлчөмдөгү титанды согууга чейин колдонулушу мүмкүн.

BMT титан согуу көп өнөр жай, мисалы, аэрокосмостук, оффшордук инженерия, мунай жана газ, спорт, тамак-аш, автомобиль, ж.б. сыяктуу көптөгөн тармактарда колдонулат. Биздин жылдык өндүрүштүк кубаттуулугубуз 10 000 тоннага чейин жетет.

Өлчөм диапазону:

Жеткиликтүү Материал Химиялык курамы

Жеткиликтүү Материал Химиялык курамы

Текшерүү тести:

- Химиялык курамынын анализи

- Механикалык касиетти сыноо

- Сыноо сыноо

- Flaring Test

- Тегиздөө тести

- Ийилген тест

- Гидростатикалык сыноо

- Пневматикалык сыноо (суунун астында аба басымын сыноо)

- NDT тести

- Eddy-Current Test

- УЗИ сыноо

- LDP тести

- Ferroxyl Test

Өндүрүмдүүлүк (заказдын максималдуу жана минималдуу суммасы):Чексиз, буйрукка ылайык.

Даярдануу убакты:Жалпы жеткирүү мөөнөтү 30 күн. Бирок, бул буйруктун суммасына жараша болот.

Транспорт:Транспорттун жалпы жолу - деңиз, аба, экспресс, поезд, кардарлар тарабынан тандалат.

Таңгактоо:

- Түтүктүн учтары пластик же картон капкактар менен корголушу керек.

- Учтарын жана беттерин коргоо үчүн бардык арматуралар таңгакталган.

- Бардык башка товарлар пенопласт жана тиешелүү пластикалык таңгак жана фанера кутулары менен таңгакталат.

- Таңгактоо үчүн колдонулган ар кандай жыгач иштетүүчү жабдыктарга тийип, булгануунун алдын алуу үчүн ылайыктуу болушу керек.